在電子制造過程中,焊接質量直接決定了產品的可靠性與使用壽命。無論是傳統的通孔插裝技術(DIP)還是主流的表面貼裝技術(SMT),焊接不良,特別是虛焊和假焊,都是導致產品故障和返工的主要原因。本文旨在為銷售團隊提供一份清晰、專業的焊接不良原因分析匯總,幫助團隊更好地理解技術痛點,從而更有效地與客戶溝通并提供解決方案。

一、 核心概念區分

在深入分析原因前,首先明確兩種常見不良現象的定義:

- 虛焊:焊點處只有少量合金形成,或合金層不連續,導致電氣連接時通時斷,機械強度極低。通常表現為焊點外觀不飽滿、有裂紋或空洞。

- 假焊:焊料與元器件引腳或焊盤表面未能形成有效的冶金結合(合金層),看似連接,實則電氣連接不導通或極不穩定。外觀可能接近正常焊點,但內部已分離。

二、 DIP插件焊接不良原因分析

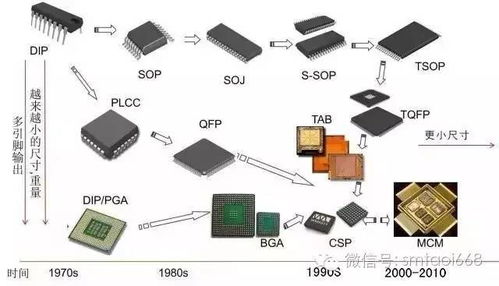

DIP焊接主要指波峰焊工藝,其不良主要源于物料、工藝和設備。

- 元器件與PCB因素:

- 引腳/焊盤氧化或污染:引腳存在氧化物、硫化物或油污,阻礙焊料潤濕。

- 引腳共面性差或變形:導致引腳與焊盤無法充分接觸。

- PCB焊盤設計不合理:如焊盤尺寸過大或過小、間距不當,影響焊料流動與成型。

- PCB受潮或污染:焊接前PCB吸濕或沾有助焊劑殘留、灰塵。

- 工藝與材料因素:

- 助焊劑活性不足或噴涂不均:無法有效去除氧化層,影響潤濕性。

- 焊錫溫度/時間控制不當:預熱不足、焊接溫度過低或過高、接觸時間過短,均會影響合金層形成。

- 焊料成分污染或氧化:焊料槽中金屬雜質(如Cu)超標或氧化物過多。

- 波峰高度/平穩度不佳:導致焊料無法充分接觸所有焊點。

- 操作與設備因素:

- 插裝不到位:元器件未插到底或浮高。

- 設備維護不當:波峰噴嘴堵塞、鏈條抖動、溫度傳感器失靈等。

三、 SMT貼片焊接不良原因分析

SMT焊接主要指回流焊工藝,其不良對印刷、貼裝、回流各環節都極為敏感。

- 錫膏印刷環節:

- 錫膏質量:活性失效、金屬顆粒氧化、黏度不當。

- 印刷參數:刮刀壓力、速度、脫模速度設置不當,導致印刷量不足、塌陷或拉尖。

- 鋼網問題:開口尺寸/形狀設計錯誤、堵塞、清洗不凈或磨損。

- PCB支撐不足:導致印刷時PCB變形,厚度不均。

- 元器件貼裝環節:

- 貼裝精度偏差:元件偏移焊盤,導致焊接時受力不均。

- 元件共面性差:特別是多引腳器件(如QFP、BGA),部分引腳懸空。

- 元件或焊盤氧化/污染:同DIP原因。

- 回流焊接環節:

- 回流溫度曲線不當:這是核心原因。預熱區升溫過快導致飛濺;恒溫區時間不足,助焊劑未充分活化;回流區溫度不足或時間過短,合金層未充分形成;冷卻速率不當產生應力。

- 爐膛內溫度不均勻:導致PCB局部受熱不足或過度。

- 氣氛控制:氮氣保護環境中氧含量過高,加劇氧化。

- PCB與設計因素:

- 焊盤設計:對稱性差、熱容量差異大(如大焊盤連接地平面),導致元件立碑或焊接不均。

- PCB板材受潮:在回流時產生“爆米花”效應,破壞焊點。

四、 與銷售策略建議

虛焊與假焊是多種因素交織作用的結果,從設計、物料、工藝到設備管理,任何一個環節的疏漏都可能引發問題。

作為銷售團隊,在與客戶(尤其是質量、工程部門)溝通時,可以:

- 展現專業理解:準確區分虛焊與假焊,并能關聯到具體工藝環節(DIP/SMT),迅速建立技術信任。

- 提供系統性視角:當客戶提出焊接不良問題時,引導其從 “人、機、料、法、環、測” 全方位排查,而非單純歸咎于單一材料或設備。

- 關聯解決方案:將不良原因與公司所能提供的產品/服務緊密聯系。例如:

- 針對氧化問題 → 推薦更高活性的助焊劑或焊錫絲/錫膏。

- 針對工藝控制問題 → 推廣溫度曲線測試儀、AOI自動光學檢測設備或SPI錫膏檢測儀。

- 針對設計問題 → 提供DFM(可制造性設計)分析服務或合作優化方案。

- 強調預防價值:說明通過嚴格的來料檢驗、工藝參數監控和定期設備維護,可以大幅降低不良率,從而幫助客戶節約長期返修成本、提升品牌聲譽。

掌握這些技術要點,將使銷售溝通從價格討論升華至價值創造,成為客戶在提升焊接質量道路上值得信賴的合作伙伴。