在科技產品日益同質化的今天,消費者選擇一臺筆記本電腦,早已超越了單純配置參數的比較,轉而更加關注其背后的品質、工藝與品牌承諾。東芝,這個在電腦領域擁有深厚技術積淀的品牌,其產品品質的基石,便深深植根于其現代化的制造體系之中。本次,我們走進東芝電腦重要的生產基地——杭州工廠,開啟一場關于品質與匠心的發現之旅,并探尋這份匠心如何最終轉化為值得信賴的銷售承諾。

一、 走進“智造”核心:自動化與精工的結合

步入東芝電腦杭州工廠的生產車間,首先感受到的是高效、有序與潔凈。這里并非想象中傳統密集型流水線,而是自動化與人性化精密協作的現代化“智造”空間。

1. SMT貼片車間:毫米級的精準起點

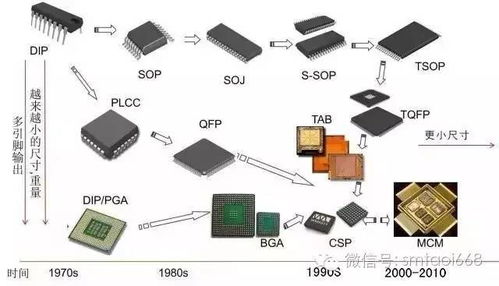

電腦主板是整機的“大腦”與“神經中樞”。在表面貼裝技術(SMT)車間,全自動化的貼片機正以驚人的精度和速度,將成千上萬個微小的電容、電阻、芯片精準放置于電路板上。車間內恒溫恒濕,塵埃控制極為嚴格,從源頭上確保了主板電氣性能的穩定與可靠。每一塊主板在完成貼片后,都會經過自動光學檢測(AOI)等多項精密測試,任何細微的焊接瑕疵都無所遁形。

2. 組裝與調試:人與技術的共舞

在總裝線上,自動化設備與經驗豐富的工程師協同工作。機械臂精準地將主板、散熱模組等核心部件安裝進入模具精良的機身框架。關鍵的環節交由訓練有素的工人完成:屏幕的裝配、鍵盤的安裝、接口的檢查……每一個步驟都有嚴格的作業標準和即時檢測。特別是在整機調試環節,每一臺組裝完成的電腦都會接入專屬測試系統,進行長達數小時的老化測試、性能壓力測試、功能校驗及穩定性考核,模擬用戶各種極端使用場景,確保出廠產品萬無一失。

3. 品質管控:貫穿始終的“挑剔”眼光

東芝的品質哲學滲透于每一個環節。從進料檢驗(IQC)對每一批元器件、外殼材質的嚴格篩查,到制程檢驗(IPQC)在生產線上的巡回抽檢,再到最終成品檢驗(FQC)的全面“體檢”,工廠構建了多層級、閉環式的品質保障體系。獨立的可靠性實驗室還會對產品進行振動、跌落、高低溫、濕熱等嚴苛的環境適應性測試,這些遠超日常使用標準的考驗,正是東芝電腦耐用性的秘密所在。

二、 從工廠到用戶:品質驅動的銷售價值鏈

杭州工廠所錘煉出的卓越品質,并非止步于生產線。它構成了東芝電腦銷售體系中最堅實的價值內核,并通過多個維度傳遞給消費者。

1. 銷售信心的基石

對于銷售終端而言,深入了解了產品的誕生地與其嚴苛的制造標準后,便擁有了十足的信心。銷售人員可以向消費者清晰闡述產品的工藝細節、測試標準,將抽象的“高品質”轉化為具體的生產場景和管控數據,這種基于事實的溝通遠比單純的功能羅列更具說服力。

2. 構建透明的消費信任

在營銷與銷售過程中,東芝可以借助工廠探秘這樣的形式,向市場公開其制造實力與品質承諾。這種透明度打破了消費者與制造端之間的信息壁壘,讓用戶感受到品牌對自身產品的自信與負責。知道自己的電腦來自如此高標準的環境,消費者的購買決策會更加安心。

3. 售后服務的堅強后盾

卓越的出廠品質直接降低了產品的早期故障率,為售后服務減輕了壓力。即便遇到個別情況,基于統一、嚴謹的制造標準,維修工程師也能更快地進行問題診斷與零部件匹配,從而提升服務效率和用戶滿意度。穩定的品質是維持品牌口碑、促進用戶復購與推薦的長遠保障。

4. 應對市場競爭的差異化利器

當市場陷入價格與配置的“軍備競賽”時,源自制造端的、可被感知的卓越工藝和可靠品質,成為了東芝電腦鮮明的差異化優勢。它吸引著那些注重產品長期使用體驗、信賴品牌實力的理性消費者,從而在銷售中建立起穩固的價值壁壘。

東芝電腦杭州工廠之旅,是一次對“品質”二字的深刻解碼。它讓我們看到,一臺可靠的筆記本電腦,誕生于對毫米級精度的執著、對每道工序的嚴苛把控、以及對極限環境的模擬挑戰。這份融入產品血脈的匠心,不僅是東芝技術的體現,更是其銷售體系中最寶貴的資產。它從工廠源頭出發,經過縝密的物流,最終抵達用戶手中,完成了一個從“物理制造”到“價值信任”的完美閉環。選擇東芝,不僅僅是選擇了一臺電腦,更是選擇了一份經過千錘百煉、值得托付的品質承諾。